Содержание

Наиболее известным способом соединения металлических деталей является электросварка. Открыта она была в начале девятнадцатого века В. В. Петровым. Он впервые предложил использовать электрическую дугу для пайки металлов.

Электросварка — один из видов сварки, в процессе которого для расплавления металла используется электрическая дуга. Температура этой дуги достигает 7000 °С, что превышает температуру плавления любого металла.

Описание ручной электросварки

Процесс сваривания металлов между собой достаточно сложный и заниматься им могут только обученные специалисты. В основе процесса лежит действие теплоты электрической дуги. Для электросварки необходимо:

- электрод

- свариваемое изделие (основной металл)

- сварочный трансформатор

- источник электропитания

К свариваемому металлу и электроду подводится электроэнергия от сварочного трансформатора. Под действием температуры электрической дуги основной металл и электрод расплавляются, образую сварочную ванну. Некоторое время она находится в жидком состоянии. Металл электрода смешивается с основным, а образующийся при этом шлак всплывает на поверхность, что создает защитную плёнку. После затвердения металла образуется сварной шов. Для поддержания электрической дуги необходима значительная энергия, которую получают от источников постоянного либо переменного тока.

По степени механизации процесса электросварка разделяется на:

- ручную дуговую

- полуавтоматическую дуговую

- автоматическую

Зависит этот параметр от того, как выполнено зажигание и как поддерживается длина дуги, а также каким образом производятся манипуляции электродом для придания шву необходимой формы. В данной статье рассмотрим ручную дуговую электросварку. Все операции при данном методе выполняются специалистом вручную (без применения механизмов).

Разновидности инверторов

Инвертор— приспособление для электросварки, значительно упрощающее работу с металлом. Это современный вид трансформаторов. С появлением инверторов стало возможным выполнять соединения, для которых раньше потребовались бы громоздкие и сложные агрегаты. Электроэнергия, необходимая для его работы направляется исключительно на поддержание дуги. Так как инвертор является электронным сварочным аппаратом, то основная нагрузка приходится на электрическую сеть (напряжением от 220 до 380 Вт). Принцип его работы в сдвиге фазы напряжения и увеличении сдвига тока и частоты. Сначала инвертор изменяет переменный ток на постоянный, потом он делает из него вновь переменный, но уже с уменьшенным напряжением и увеличенной силой тока и частотой. Как же выбрать инвертор начинающему электросварщику?

Хороший инвертор отличает наличие вентилятора. Конечно, это помогает охлаждать прибор и защищает от перегрева. Но минусом является прилипание пыли. Так что не стоит покупать инверторы с самыми мощными вентиляторами. Они будут накапливать большое количество пыли внутри. В любом случае необходимо иногда очищать инвертор.

Так как принцип работы устройства основан на преобразовании электрического тока и удерживании его в нужном диапазоне, то важным показателем при выборе будет встроенный элемент, защищающий от скачков напряжения. Оптимальным будет уровень защиты 10-15%. Также стоит обратить внимание на температурный диапазон использования. Если планируется только бытовая эксплуатация, то нет смысла переплачивать за европейский стандарт EN 60974-1, позволяющий эксплуатацию при температуре от -150 до +150°С. Обычный инвертор будет приспособлен для работы в пределах от 0 до +30°С.

Еще одним показателем работы инвертора является его время бесперебойной работы. Так, например, бытовой агрегат способен сваривать полчаса с последующим часовым перерывом. Промышленные устройства рассчитаны на многочасовую смену с небольшими перерывами.

Также внимание при выборе инвертора стоит обратить на диапазон напряжения. Он должен быть не слишком большой. Лучший вариант, если указано, что аппарат будет работать при 220 — 230 В. Если нижняя граница меньше, то это свидетельствует о малой производительности при низком напряжении.

Какие бывают типы электродов

Электродом для сварки называется металлический или неметаллический стержень, подводящий ток к свариваемому изделию. Существует более двухсот марок, половина из которых предназначена для расплавки при ручном дуговом сваривании.

Электроды бывают металлические и неметаллические (всегда неплавящиеся). Металлические подразделяются на:

- неплавящиеся (из тугоплавких металлов типа вольфрама)

- плавящиеся (из сварочной проволоки).

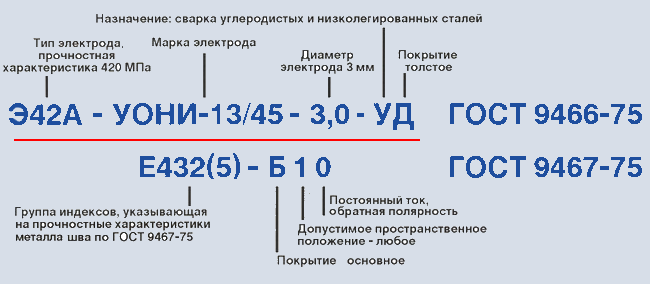

В соответствии с ГОСТ, электроды плавящиеся для ручной дуговой сварки классифицируются по многим показателям, таким как:

- наиболее распространенная класификация сварочных электродов — по назначению (для сварки низколегированных и углеродистых сталей (обозначаются буквой У), для легированных конструкционных сталей (буква Л), для легированных теплоустойчивых сталей (Т), для высоколегированных сталей (В), для наплавки поверхностных слоёв с особенными свойствами (Н))

- по толщине покрытия (тонкое, среднее, толстое, особо-толстое)

- по типу покрытия (кислое, основное, целлюлозное, рутиловое, смешанное и прочие виды)

- по допустимому положению сварки

- по полярности и роду сварочного тока

На вопрос «какие электроды лучше» ответ один :

Следует помнить, что не бывает универсальных электродов. Их необходимо подбирать каждый раз, исходя из материалов и конкретных условий работы!

Марки электродов можно посмотреть тут. Маркировки электродов написаны на упаковочной коробке.

Как правильно сваривать металлические конструкции сваркой

Перед началом работ свариваемый участок очищается шкуркой либо болгаркой. Далее нужно хорошо закрепить заготовку (привариваемую деталь).

Приступая к работе, первым делом необходимо подобрать электроды и установить силу тока. Диаметр электродов обычно 3,2 — 4 мм. Нужно замерить толщину заготовки. Для сварки заготовки из тонкого металла толщиной до 3 мм применяется электрод 3,2 мм и сила тока 90 А. Если заготовка от 3 до 4 мм, берется электрод 4 мм и устанавливается сила тока 120 А.

Начало сварочных работ — это формирование дуги между электродом и поверхностью привариваемой детали. Для этого держателем проводят по поверхности заготовки под углом около 60 градусов до появления характерных искр. После чего, электрод поднимается над поверхностью на 5 мм. В месте между электродом и свариваемой деталью должна образоваться электрическая дуга. Она должна поддерживаться на протяжении всего процесса и не изменяться в размерах. В процессе работ плавящийся электрод с покрытием под действием электрической дуги сам плавиться, таким образом расстояние между концом электрода и поверхностью заготовки увеличивается, сварочный ток падает и дуга пропадает. Чтобы дуга не пропадала, электрод нужно постоянно подводить с равной скоростью в зону плавки, при этом нельзя уменьшать 5мм зазор между электродом и свариваемой поверхностью.

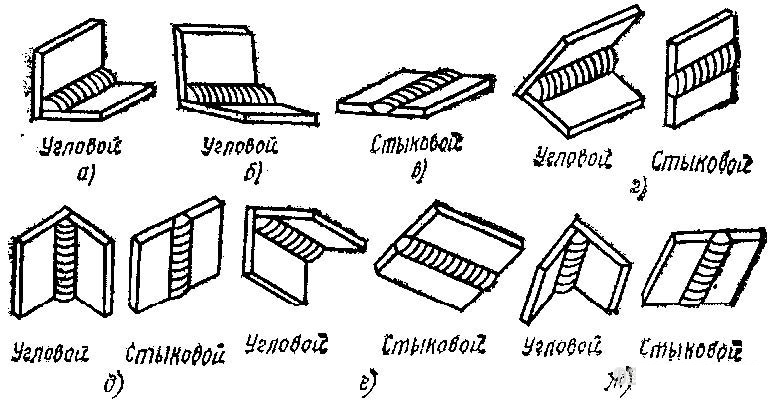

Следующий этап — это формирование сварочного шва. Образовавшаяся дуга направляется к участку начала работ и расплавляет металл. Сварочный шов образуется путём медленного равномерного передвижения электрода по линии сварки. В зависимости от способа перемещения электродов швы разделяются на:

При формировании правильного шва, электрод нужно направлять под углом 70-80 градусов к поверхности изделия в направлении сварочной линии и строго под углом 90 градусов в направлении от неё.

Достоинства и недостатки электросварки, альтернативы

Рассмотрим явные преимущества ручной дуговой электросварки:

- сваривание во всех положениях пространства

- возможность сваривания в местах с ограниченным доступом

- относительно быстрая смена свариваемых материалов

- благодаря широкому выбору электродов, возможно сваривание различных сталей

- простота технологии.

Однако, у такого вида работ есть и недостатки:

- вредные условия при процессе

- качество швов сильно зависит от квалификации работника

- низкая производительность

Альтернативой электросварке может служить ковка. Однако, это кропотливый процесс, требующий большого мастерства. Также используют разъёмные соединения (болты, шурупы). Если необходимо соединить металл, а сварка невозможна, то прибегают к заклёпочному соединению. Оно также является неразъёмным.

Для соединения разнородных металлов используют газовые паяльные лампы. Метод пайки пламенем отличается от сварки тем, что при нём основной металл не расплавляется, а только нагревается до очень высокой температуры. Это даёт определённые плюсы: возможность многократного разъединения материалов без нарушения их свойств. Также плюсом будет то, что можно соединять более мелкие детали, чем при сварке.

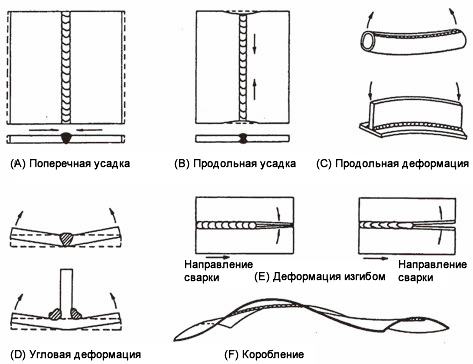

Эффект коробления при сварке

В результате неравномерного прогревания, охлаждения и усадки металла при сваривании в нём возникают напряжения. Эти напряжения могут приводить к деформациям и снижениям прочностных характеристик шва. Для уменьшения такого эффекта в процессе сваривания под место предполагаемого шва подкладывают медную пластину. Она служит для отвода чрезмерного тепла. Чтобы уменьшить эффект коробления металла после сваривания еще применяют метод, когда сваривают участки таким образом, чтобы деформации были примерно равны по величине но противоположны по направлению.

Мероприятия для уменьшения деформаций при сварке:

- рационализация сварного узла

- припуск на усадку по форме и размерам изделия

- рационализация сборки и подготовки к сварке

- правильный выбор способа сваривания

- подогрев изделия на всех стадиях работы

- проковка зоны сварного шва

- механическая правка

- термическая правка

- общая термическая обработка

Высокая эффективность в борьбе с коррозиями достигается путём отпуска стальных изделий (вид специальной термической обработки стали).

Итак, мы убедились, что ручная дуговая сварка — эффективный и очень популярный метод соединения металлических деталей. Зная все нюансы выбора инвертора и электрода, вы сможете реализовать любой сварной шов. Конечно, нужна практика и профессионализм для того, чтобы выполнить его качественно.